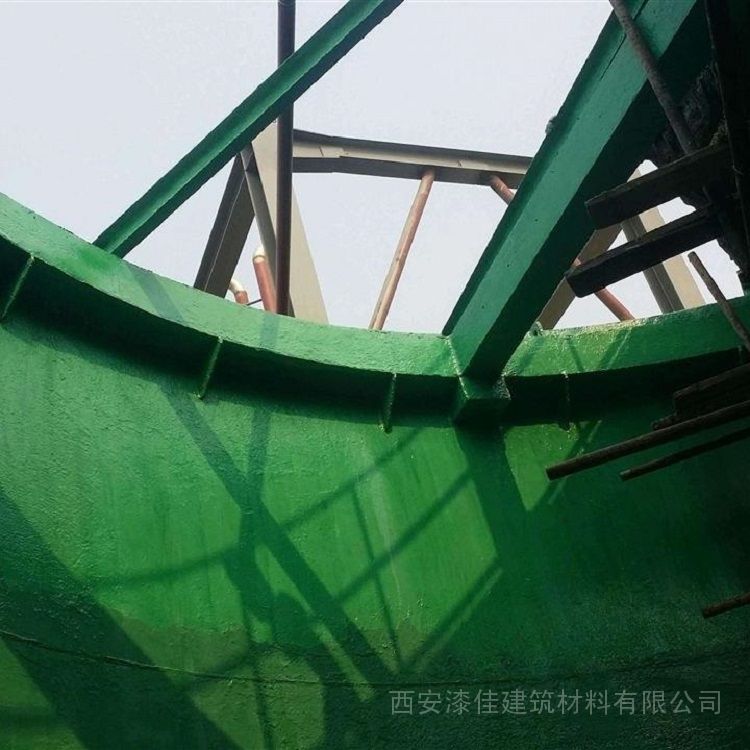

漆佳排水沟二布四油|三布五油环氧树脂玻璃钢防腐防水

详细信息

| | 品牌:漆佳 | | 颜色:淡黄色 | | 类型:环氧树脂 | |

| | 保质期:24个月 | | 总固含量≥:80 | | 干燥时间≤:24h | |

| | 耐水性:优 | | | | | |

排水沟二布四油|三布五油环氧树脂玻璃钢防腐防水

环氧树脂内衬:环氧树脂加玻璃纤维布制作成防腐防水衬层。

做?法包括三布五油(也称为三布五涂、三布五胶)、二布四油(涂、胶)、三布五油(涂、胶)、四布六油(涂、胶)、五布七油(涂、胶)、六布八油(涂、胶)、?七布九油(涂、胶)、八布十油(涂、胶)、九布十一油(涂、胶)、十布十二油(涂、胶)等(依此类推,油、涂、胶比布多二遍

玻璃钢防腐工程施工方案

一、玻璃钢防腐施工准备

1.技术准备:施工管理人员要认真阅读施工工艺标准及设计要求,与具体施工人员做好技术交底,认真按设计要求施工。

2.施工操作面要求通风良好,本工程采用的风机大风量风机。

3.送风:将进风风机设在水罐外面空气流通顺畅的地方用风管接通风机的进风口,进风风管的另一端接到地面上或有新鲜空气的地方向里面送风,这样可以保证向池内吹注新鲜空气。风机的出风口由风管直接通到水池内部工作面上或不易通风的角落。

4.排风:将排风风机的风口接通到水池内部,出风风管的另一端接通到室外,直接向外面排出污浊空气,这样就可以*大限度降低池内的潮湿度和有害气体。施工中向外排风时,应将污浊空气排到没有人员施工的工作面上,尽量减少对其他施工队伍的影响。

5.工具准备:自备工具。

6.材料准备:环氧树脂、901瓷釉固化剂、稀释剂、玻璃布、二丁脂。

7.施工时的脚手架要牢固,脚踏板要用木脚手板。在6米深的水池内脚踏板铺3层,4米深的水池内脚踏板铺设2层,以便于玻璃布的施工。

8.现场应具备380V、220V、36V施工用电。

二、玻璃钢防腐施工技术措施及*配合

1.技术措施:

(1)技术人员应严格按图纸对班组进行交底,对施工中发现的问题应及时解决。

(2)各种记录表及技术文件应及时填写,各种需存档、记录的文件要及时收集。

(3)如发现其它*与本*有矛盾或其它本身不能解决的问题,应及时申报,并办理洽商,洽商办理后方可按变更施工。

(4)各项工程完工后做好自检工作,并按有关节规定要求填写报验资料并上报监理检查。

2.*配合:

(1)在玻璃钢防腐施工期间,工作面上不得有电气电焊队伍施工。

(2)人孔及出气孔应在防腐施工前安装完毕。

(3)水罐内部配管和爬梯等应在防腐施工前安装完毕。

三、玻璃钢防腐对施工现场潮湿问题的处理

1.如现场比较潮湿,可能会对玻璃钢内衬的施工质量造成影响。因此特对现场潮湿问题作如下安排,以保证工程质量、施工的合理工期及工程施工按计划顺利进行。

2.配备足够的通风、加温、除湿设备。

3.封堵能够流入池内的水源。并对池内的潮湿部位进行加温烘烤,加温设备用电暖器或电热管加热,不准使用碘钨灯和电炉。

4.由于烘烤设备用电量较大,电工做好准备,使用电流负荷较大的线缆和闸箱。

5.为加快水池的干燥时间,采用通风和烘烤相结合的方式。6小时通风、6小时烘干。

6.根据现在的天气状况特点,在白天空气干燥、湿度小时,增加通风时间,在夜间空气湿度大时,增加烘烤时间。

7.现场设专职人员看护,保证设备正常运转。并经常挪动烘烤设施,以免长时间烘烤对混凝土表面会造成不利影响。

8.当水池的干燥程度达到施工要求时及时报验并涂刷底胶,防止返潮。涂刷底胶后的表面的即可进行玻璃钢的施工作业。

四、玻璃钢防腐施工工艺

1.工艺流程:

(1)基层清理→配料→涂刷底胶→固化→铺贴玻璃布→自然固化→修补缺陷→表面处理→常温固化→申报工程施工验收

2.材料要求:

(1)原料必须选有出厂合格证,并在施工前抽检合格的材料。

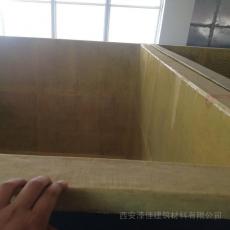

(2)环氧树脂为淡黄色至棕黄色粘稠透明液体。

(3)环氧树脂固化剂为T-31,外观浅棕色透明液体。

(4)环氧稀释剂为纯粮食酒精,含水率小于1%。玻璃纤维布为中碱无捻玻璃纤维布,产品质量符合GB/T18370-2001标准。

(5)石英粉料含水率不应大于0.5%,细度要求0.16mm孔径筛筛余不应大于5%,0.09孔径筛筛余不大于25-30%。石英砂进工地以前应已经烘干,并确保达标后方能进入施工现场。

3.作业条件:

(1)施工环境温度为10-25℃为宜,相对湿度不宜大于80%,湿度过大时要加除湿机,温度太低时,应采用升温措施。

(2)玻璃钢、瓷釉施工前,应严格按设计要求检查上道工序质量,并做好施工的记录。

(3)混凝土基层表面要求坚固、密实、平整,不能有起壳裂纹等不合格现象。水池内部墙角及转弯处应抹成八字角或小圆角,且基层须干燥,在深为20mm厚度内含水率不应大于6%。表面浮土、油污等应清理干净,油污清洗时应使用酒精品清洗,以免其残留物对玻璃钢产生不利影响。

(4)原材料用管道形式向作业处输送,施工现场准备有固定容量的配料器具。

4.玻璃钢及瓷釉内衬施工工艺:

(1)基层清理及烘干后,开始涂刷环氧底料,环氧树脂与稀释剂比例45%:55%,使环氧能渗透入水泥内部5-10mm,使玻璃钢层牢牢与混凝土结合。底胶固化后即可进行玻璃钢布的铺贴。底胶固化以表面不粘手和用酒精棉球擦拭,棉球不变色为固化完全。

(2)基层处理合格后,开始玻璃布的铺贴。铺贴玻璃钢布采用浸布法,这样可以使玻璃布含胶量均匀,且含胶量容易掌握在60%。

(3)玻璃钢布的铺贴应顺物料流动方向,布茬搭接不小于5cm,上下层布缝错开不少于5cm,布茬平直,表面平整。

(4)蓄水池内部所有金属穿墙物与水泥接触部位转角入孔和其它受外力冲刷的部位,需加厚1层布,并添加增塑剂,以免将来年久因膨胀系数不同造成空鼓或管道震颤造成裂纹。

(5)玻璃布铺贴完毕后作表面处理,处理次数不少于五遍,处理后的表面必须平整、清洁、光滑,无针眼、布纹、气泡、毛刺等任何缺陷。

(6)玻璃钢施工完毕后,应保证玻璃钢层的固化,以表面不粘手和用酒精棉球擦试,棉球不变色为固化完全,然后刷901瓷釉两遍,施工做法与玻璃钢类同。

五、玻璃钢防腐施工质量要求

1.玻璃钢的贴衬应平整光滑,与基层粘接牢固,无起鼓、无玻璃纤维外露、无脱层现象。

2.耐腐蚀层表面直径5mm的气泡一平米内不得超过三个。

六、玻璃钢防腐施工验收程序

1.工程验收实行三检制。

2.施工班组完成某道工序后进行自检,消除工序中的不合格。

3.第二道工序的施工班组对上遍工序进行互检,指出上道工序的不足点加以改正。

4.在整个防腐施工的过程中,按顺序分成三步进行专检,分别为基础处理、隔离层、防腐面层,由质量员进行检查。

5.在完成自检、互检、专检的同时,由质量员与工地技术人员密切配合,按有关规定按时完成各种隐检和预检。

6.整个施工期间的所有检验程序都要留下完整的资料交资料室归档备案。

七、玻璃钢防腐施工质量保证体系

1.施工人员施工前要认真学习ISO9001:2000质量体系控制程序文件、三级文件及关键工序作业指导书等。

2.材料员保证合格优质原材料供应,严格执行RFCX006-2001《采购控制程序》及程序文件中涉及到的其它要素的有关规定。

3.生产人员施工过程严格执行RFCX007-2001《过程控制程序》及关键工序作业指导书的规定,并执行文件涉及到的其它要素的规定。

4.检验员的检验工作严格执行RFCX008-2001《监视和测量控制程序》及程序文件中涉及到的其它要素的有关规定。

5.各项工作的执行过程都要留下完整的资料归档备案。

八、玻璃钢防腐施工现场安全保护措施

1.现场原资料存放时应注意分区存放,各存放区间应配备灭火器具,必要时设围挡防护并设专人看守,设置明显标牌(提示严禁烟火)。

2.施工现场严禁吸烟,禁止使用明火及有电气焊的施工并与其它作业队伍做好交叉配合,防止有害气体损伤他人健康或发生事故。

3.施工现场必须配备足够的防火设施和通风设施,确保空气顺畅流通。各种机具设备使用前面须进行检查维护,严禁违章操作。

4.本工程施工时须准备5个灭火器,并有专职安全人员看护管理,保证设施的安全可靠。

5.施工现场的通风问题是关键。施工时应配备足够的通风设施,风机不少于2台。对较大较深的水池须接通气管道,确保新鲜空气能够到达水池*深处并流通顺畅及有害气体的及时排出。

6.各种材料和机具设施的进场及安放应得的联合体妥善安排后方可存放或进行安装。

7.现场原材料码放整齐有序,尽量做到当天运料当天用完。对酒精及稀料 等易燃原材料要多运少存。当现场有原材料存放时要事先取得现场消防管理人员的批准,并设专人看护管理原材料现场。

8.施工人员在施工过程中,当有害气体挥发时,都要配戴防毒口罩。施工现场除配备消防通风设施外,还要有对讲机、氧气袋,池内须有疏散绳、应急灯等安全应急措施。

9.各种线路及带电设施的安接必须由电工与现场安全人员配合操作,严禁非电工人员私接乱拉,以免造成隐患和发生危险。

10.施工照明用电系统中闸箱必须有漏电保护和使用五芯线缆。照明灯具 必须使用36伏低压防爆行灯。

11.所有员工提高防范意识,尽量做到防患于未然。所有施工人员严格遵守公司及施工现场的各项违章制度,对违反有关规定的人员严惩不怠。

九、玻璃钢防腐施工安全文明现场

1.施工现场严禁吸烟、使用明火,与交叉作业的队伍签好防火协议书。

2.各种机具,应安全可靠,并经常进行检查,严禁违章操作。

3.施工人员施工时应带好防毒口罩。

4.材料堆放整齐,现场干净整洁。

5.衣着整洁,使用文明礼貌用语。

6.严格遵守现场的各项规章管理制度。对违反有关规定的人员按有关规定严惩不怠。

十、玻璃钢防腐施工成品保护

1.成品应保持清洁,金属吊装机具与玻璃钢制品接触时要设衬板和软垫防护。

2.不准在防腐层上进行硬度检查,以免测试的刀孔给制品带来不利影响。严禁焊接火花溅落在玻璃钢层上。

3.施工完毕后,封闭所有入口,严禁人员进入,以便保持池内清洁及表面不被破坏。

扫一扫,手机浏览

扫一扫,手机浏览